Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która charakteryzuje się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych etapów, które koncentrowały się na mechanizacji i automatyzacji, przemysł 4.0 stawia na inteligentne systemy, które są w stanie samodzielnie podejmować decyzje oraz komunikować się ze sobą. Kluczowymi elementami tego zjawiska są Internet Rzeczy (IoT), sztuczna inteligencja, big data oraz zaawansowana analityka danych. Dzięki tym technologiom przedsiębiorstwa mogą optymalizować swoje procesy produkcyjne, co prowadzi do zwiększenia efektywności oraz redukcji kosztów. Przemysł 4.0 ma również istotny wpływ na jakość produktów, ponieważ umożliwia ciągłe monitorowanie i kontrolę procesów w czasie rzeczywistym. W praktyce oznacza to, że firmy mogą szybciej reagować na zmiany w popycie oraz dostosowywać swoje linie produkcyjne do aktualnych potrzeb rynku.

Jakie technologie są kluczowe w przemyśle 4.0?

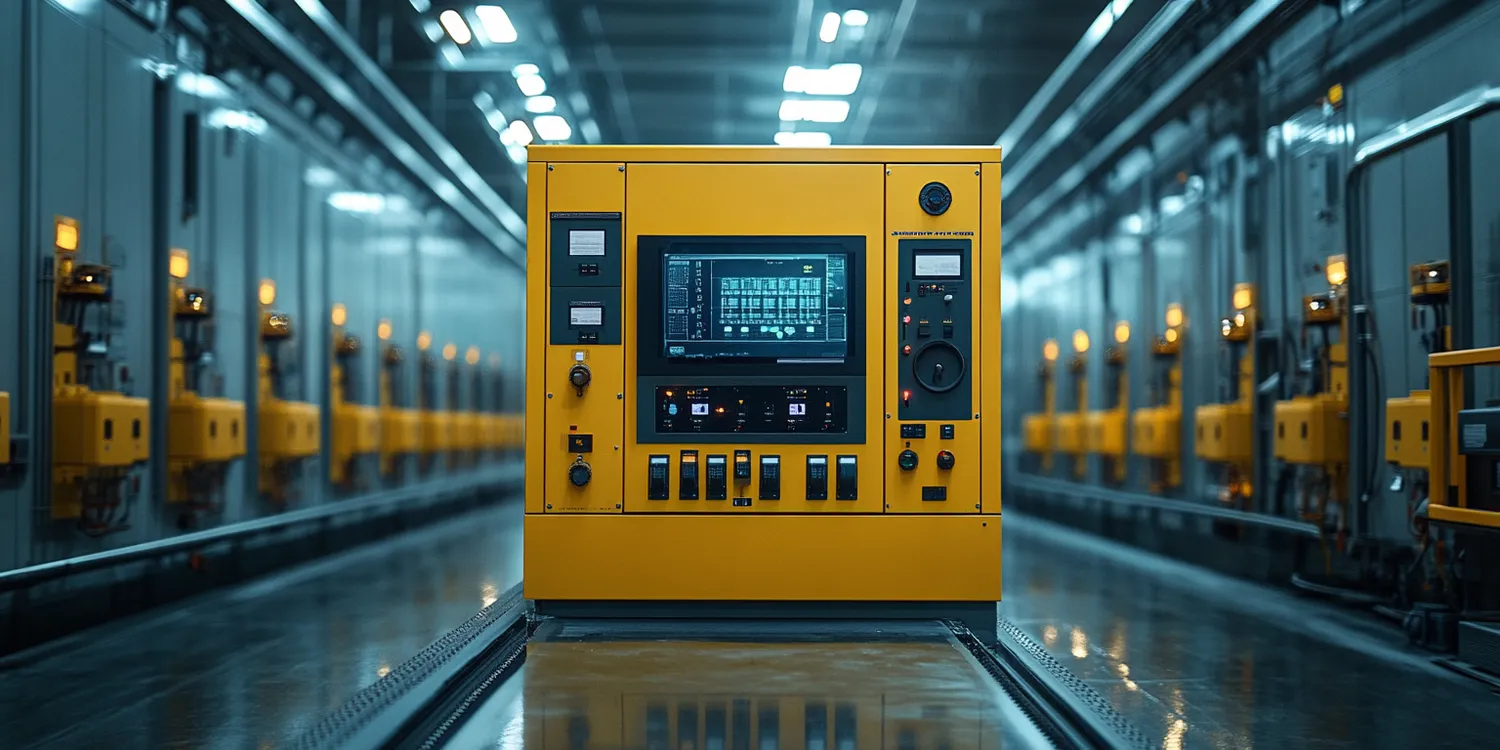

W kontekście przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet Rzeczy, który pozwala na połączenie maszyn i urządzeń w sieć, umożliwiając im wymianę danych oraz współpracę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na analizowanie ogromnych zbiorów danych oraz podejmowanie decyzji na podstawie zebranych informacji. Dzięki algorytmom uczenia maszynowego maszyny mogą uczyć się na podstawie doświadczeń i dostosowywać swoje działania do zmieniających się warunków. Big data to kolejny kluczowy element, który umożliwia gromadzenie i analizowanie danych z różnych źródeł, co pozwala na lepsze zrozumienie procesów produkcyjnych oraz identyfikację obszarów do poprawy. Automatyzacja procesów za pomocą robotów przemysłowych również przyczynia się do zwiększenia wydajności i precyzji produkcji.

Jakie korzyści przynosi wdrożenie przemysłu 4.0?

Wdrożenie przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw oraz ich klientów. Przede wszystkim, dzięki zastosowaniu nowoczesnych technologii możliwe jest znaczne zwiększenie efektywności produkcji. Automatyzacja procesów oraz optymalizacja wykorzystania zasobów prowadzą do obniżenia kosztów operacyjnych oraz skrócenia czasu realizacji zamówień. Kolejną zaletą jest poprawa jakości produktów, ponieważ ciągłe monitorowanie procesów pozwala na szybką identyfikację błędów oraz ich eliminację jeszcze przed dostarczeniem wyrobów do klienta. Przemysł 4.0 sprzyja także innowacjom, ponieważ umożliwia firmom szybkie testowanie nowych rozwiązań oraz dostosowywanie oferty do zmieniających się potrzeb rynku. Klientom przynosi to korzyści w postaci lepszej jakości produktów oraz większej różnorodności dostępnych opcji. Dodatkowo, dzięki zastosowaniu technologii IoT możliwe jest zbieranie danych o preferencjach klientów, co pozwala na bardziej spersonalizowane podejście do sprzedaży i marketingu.

Jakie wyzwania wiążą się z przemysłem 4.0?

Mimo licznych korzyści związanych z wdrożeniem przemysłu 4.0, przedsiębiorstwa muszą również stawić czoła szeregowi wyzwań związanych z tą transformacją. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza tych mniejszych lub średnich. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników w zakresie obsługi nowych systemów oraz narzędzi technologicznych, co wiąże się z dodatkowymi kosztami i czasem potrzebnym na adaptację zespołów do zmieniającego się środowiska pracy. Bezpieczeństwo danych to kolejny istotny aspekt; zintegrowane systemy są bardziej narażone na cyberataki, dlatego przedsiębiorstwa muszą inwestować w odpowiednie zabezpieczenia i procedury ochrony informacji. Również kwestia integracji różnych systemów informatycznych stanowi wyzwanie; wiele firm korzysta z rozwiązań opracowanych przez różnych dostawców, co może utrudniać ich współpracę i wymianę danych.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wdrożenie przynosi wymierne korzyści. Przykładem może być sektor motoryzacyjny, gdzie inteligentne fabryki wykorzystują roboty do montażu pojazdów, co zwiększa wydajność i precyzję produkcji. Dzięki zastosowaniu technologii IoT, samochody są wyposażane w czujniki, które zbierają dane o ich stanie technicznym, co pozwala na przewidywanie awarii i planowanie konserwacji. W branży spożywczej z kolei stosuje się systemy monitorowania temperatury i wilgotności w czasie rzeczywistym, co zapewnia jakość produktów oraz bezpieczeństwo żywności. W przemyśle chemicznym wdrażane są zaawansowane systemy analityczne, które umożliwiają optymalizację procesów produkcyjnych oraz minimalizację odpadów. W sektorze energetycznym technologie przemysłu 4.0 przyczyniają się do efektywnego zarządzania sieciami energetycznymi oraz integracji odnawialnych źródeł energii.

Jakie umiejętności są potrzebne w erze przemysłu 4.0?

W obliczu transformacji związanej z przemysłem 4.0, na rynku pracy pojawia się potrzeba nowych umiejętności i kompetencji. Kluczowe stają się umiejętności związane z obsługą nowoczesnych technologii, takich jak programowanie czy analiza danych. Pracownicy muszą być w stanie korzystać z narzędzi analitycznych oraz rozumieć zasady działania sztucznej inteligencji i uczenia maszynowego. Również umiejętność pracy z systemami IoT oraz zarządzania danymi staje się coraz bardziej pożądana. Współpraca między zespołami oraz zdolność do szybkiego uczenia się nowych technologii to kolejne istotne aspekty, które będą miały znaczenie w erze przemysłu 4.0. Pracownicy powinni być również otwarci na zmiany i elastyczni w podejściu do pracy, ponieważ środowisko produkcyjne będzie się dynamicznie zmieniać w odpowiedzi na nowe wyzwania i możliwości.

Jakie są różnice między przemysłem 4.0 a poprzednimi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami. Pierwsza rewolucja przemysłowa koncentrowała się na mechanizacji produkcji dzięki wynalezieniu maszyny parowej, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła masową produkcję i elektryfikację zakładów, co umożliwiło tworzenie linii montażowych i produkcję na dużą skalę. Trzecia rewolucja to era automatyzacji i komputeryzacji procesów produkcyjnych, która zrewolucjonizowała sposób zarządzania fabrykami poprzez wprowadzenie komputerów i systemów informatycznych do monitorowania procesów. W przeciwieństwie do tych wcześniejszych etapów, przemysł 4.0 skupia się na pełnej integracji technologii cyfrowych z procesami fizycznymi oraz na tworzeniu inteligentnych systemów zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0?

Przemysł 4.0 jest dynamicznie rozwijającym się obszarem, który będzie ewoluował wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze lepsze prognozowanie popytu oraz optymalizację procesów w czasie rzeczywistym. Również rozwój technologii blockchain może wpłynąć na zwiększenie transparentności i bezpieczeństwa transakcji w łańcuchu dostaw, co jest niezwykle istotne w kontekście globalizacji rynku. Kolejnym ważnym aspektem będzie rosnąca rola zrównoważonego rozwoju; przedsiębiorstwa będą dążyć do minimalizacji wpływu swojej działalności na środowisko poprzez wdrażanie ekologicznych rozwiązań oraz efektywne zarządzanie zasobami naturalnymi.

Jakie są największe wyzwania dla firm przy wdrażaniu przemysłu 4.0?

Wdrażanie przemysłu 4.0 wiąże się z wieloma wyzwaniami dla firm, które pragną skorzystać z jego potencjału. Po pierwsze, konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT może być dużym obciążeniem finansowym dla wielu przedsiębiorstw, zwłaszcza tych mniejszych lub średnich. Po drugie, brak odpowiednich kompetencji wśród pracowników stanowi istotną przeszkodę; wiele firm boryka się z niedoborem specjalistów posiadających umiejętności związane z nowoczesnymi technologiami i analityką danych. Również kwestie związane z bezpieczeństwem danych stają się coraz bardziej palącym problemem; firmy muszą inwestować w zabezpieczenia przed cyberatakami oraz opracowywać procedury ochrony informacji osobistych swoich klientów i pracowników. Dodatkowo integracja różnych systemów informatycznych może być skomplikowana; wiele firm korzysta z rozwiązań opracowanych przez różnych dostawców, co utrudnia ich współpracę i wymianę danych.

Jakie są kluczowe trendy w rozwoju przemysłu 4.0?

W kontekście przemysłu 4.0 można zaobserwować kilka kluczowych trendów, które kształtują przyszłość produkcji i zarządzania. Przede wszystkim rośnie znaczenie analityki predykcyjnej, która pozwala firmom przewidywać awarie maszyn oraz optymalizować procesy produkcyjne na podstawie analizy danych historycznych. Kolejnym istotnym trendem jest rozwój technologii wirtualnej i rozszerzonej rzeczywistości, które znajdują zastosowanie w szkoleniach pracowników oraz w procesach projektowania produktów. Wzrost znaczenia zrównoważonego rozwoju prowadzi do większej uwagi na ekologiczne aspekty produkcji, co skłania firmy do wdrażania rozwiązań zmniejszających ich wpływ na środowisko. Również personalizacja produktów staje się coraz bardziej popularna; dzięki nowoczesnym technologiom firmy mogą dostosowywać swoje oferty do indywidualnych potrzeb klientów, co zwiększa ich konkurencyjność na rynku.